高效过(guò)滤器(qì)

纤维高效过滤器的安装说明

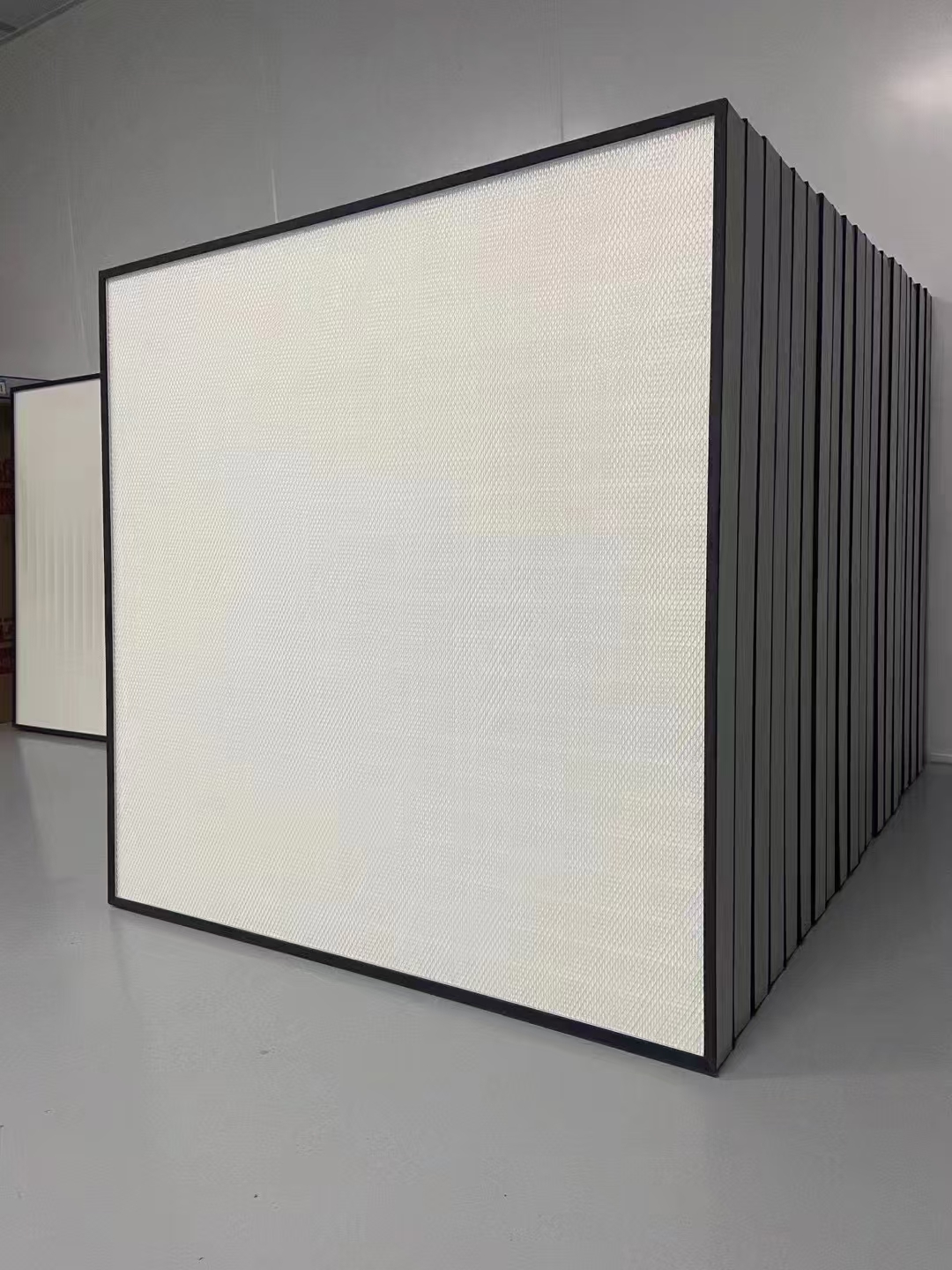

高效过滤器的结构特点是,在过滤(lǜ)器(qì)的滤层上端设有可改变纤维密度的调节装(zhuāng)置。运行时,水从上至下通过滤(lǜ)层。此时,纤维密度调节装置推动纤(xiān)维向下运动(dòng),滤层被(bèi)加压后,密度逐渐加大,使滤层沿水流动(dòng)方向的截面(miàn)逐渐缩小,相应滤层(céng)孔隙直径和孔隙逐渐减小,实现了深层过滤。当滤层被污染需清洗再生(shēng)时,清洗水从下至(zhì)上通过滤层。这时,纤维密度调节(jiē)装置自(zì)动将纤维滤层拉(lā)开处于放松状(zhuàng)态,达到理想(xiǎng)的清洗效果。

纤维(wéi)高效过滤器是一种结(jié)构新(xīn)颖的过滤器,采用纤(xiān)维束为滤料垂直(zhí)悬挂在多孔板上组成滤料层;在纤(xiān)维滤料内设置加压室,通过加压室充水和排水来调节滤层纤(xiān)维密度;加(jiā)压室充水后过滤器运行,预过滤(lǜ)水从设备下部进入,清水从设(shè)备上部引出;加压室排水后对过滤器清洗。通过控制加压室充水量,可调节滤料的堆积密度(dù),并根(gēn)据(jù)出水水质(zhì)要求,可方便地实现过滤器的运行和清洗。其下部设有空气(qì)分配系统和上下配水(shuǐ)挡板,加压(yā)室充水为自动(dòng)控(kòng)制,设备整体可实现自动控制。

纤维高效过滤器自动(dòng)控制、操作更方便:

纤维高效过滤器(qì)是种性能优良、结构先进的压力式纤维过滤设备,操作简单,内部设有纤维束滤料固定及活动连接牵拉装置,它的作用是在于运行时能够均匀的压紧纤维束(shù)滤料(liào),清洗时能够(gòu)使纤维束滤料得到充分的拉伸从而达到(dào)自由状态,这样就能使纤维束滤料(liào)得到彻底的清洗(xǐ)。

通过控制加压室充水量,可调(diào)节滤料的堆积密度,并根(gēn)据出水水质要求,可方便地实现过滤器的运行和清洗。其(qí)下部设有空气分配(pèi)系统和(hé)上下配水挡板,加压室充(chōng)水为自动控制,设备整体可(kě)实现自动控制。

纤维高效过滤器(qì)可以有(yǒu)效去除水中的悬浮物(wù),并对水中的有机物、胶体、铁、锰等有明显的去(qù)除(chú)作用。广泛(fàn)应用于电(diàn)力、石油、化工、冶金、造纸、纺织、食品、饮料、汽车、锅炉、水产(chǎn)养殖等行(háng)业。

纤维高(gāo)效过滤器的优越性能:

纤维高效过滤器成功地解决了纤(xiān)维滤料在过滤(lǜ)和清洗过程中存在的各种问题。更好地发挥了纤维滤料的特长,实现了理想的深层过滤效应。

纤维高效过滤器技(jì)术特性:过滤效率高、、适用水质范(fàn)围宽、过滤速度快、截污容量大、可(kě)调性强、占地面积小、吨水造价低、自耗水率低、不需要更换滤元的优点。

纤维高(gāo)效过滤(lǜ)器可有效地(dì)去除水中的悬浮物,并对水中的有机物、胶体等杂质有显(xiǎn)著的去(qù)除作用,可广泛用于(yú)电力、石油、化工、冶金、造纸、纺织、食品、自来水、游泳池等各(gè)种工业用水(shuǐ)和生(shēng)活用水及其废(fèi)水的过滤处理(lǐ)。

纤维高效过滤器安装(zhuāng)使用注意事项如下(xià):

1.纤维高效过滤器选型原则按管径匹(pǐ)配原则;在满足工作压力和流量的前提下,尽量选用规格较大的型号。

2.纤维高效(xiào)过滤(lǜ)器建议水平安装,安(ān)装时注意设(shè)备上标示(shì)的箭头方(fāng)向要与介质(zhì)流动方向(xiàng)一致;如果垂(chuí)直(zhí)安(ān)装,应使入水口朝上,水流自上而下流入该设备。

3.纤维高效过滤器(qì)可加装旁路,以(yǐ)便于检修。

纤维(wéi)高效过(guò)滤器气水联合反洗介绍:

(1)先用空气(qì)冲(chōng)洗,再用水反冲洗:首先将滤池水位降至滤层表面上(shàng)100 mm处,通入(rù)空气(qì)数分钟,然后用水反冲(chōng)洗。适用于表面污染重而内部(bù)污染轻的滤池。

纤维(wéi)高效过滤器提醒您相应的阀门,关闭必须(xū)到位;否则,水位降(jiàng)到滤层表面(miàn)以下时,滤层的(de)上部没有水的浸(jìn)润,颗粒的上下扰动过程中,污物不能有效排出,反而会往滤层深处移动。

(2)空气和水联合(hé)反洗:从静止滤层下部同时送入空气和反(fǎn)洗水,空气在上升过程中在砂层内(nèi)合形成大(dà)气泡(pào),遇到滤料时又变成小(xiǎo)气泡,同(tóng)时对滤料表面产生擦洗作用(yòng);反洗水顶松滤层,使滤料呈悬浮状态,利于空气对滤料(liào)的(de)擦洗。反洗水(shuǐ)和反洗空(kōng)气的膨(péng)胀作用相互叠加,比单一进行时,作用更(gèng)强。

纤维高效过滤器提醒您水的反洗压力和空气(qì)的反(fǎn)洗压力和强度不(bú)同,应注意先后顺(shùn)序,避免反洗(xǐ)水(shuǐ)进入空气管(guǎn)道。

(3)在气水联合反洗结束后,停止进(jìn)入空气,反洗水保持相同的流量,继续冲洗3 min ~5 min,即可去除遗(yí)留在滤床中的气泡。