有哪些(xiē)具體的措施可以預防送風天花的氣流組織出現異常(cháng)?

氣流組織異常的預防需貫穿 “設計 - 安裝 - 運行 - 維護” 全流(liú)程,以下(xià)是基於工程實踐的係統化預防方案(àn),涵蓋技術措(cuò)施、管理(lǐ)規範(fàn)及(jí)環境控製等維度:

送回風口匹(pǐ)配(pèi)設計

采用 “上送下回” 模式時(shí),送風口與回風口水平間距≥3 倍房間高度(如 3m 高房間間距≥9m),避免(miǎn)短循環氣流。

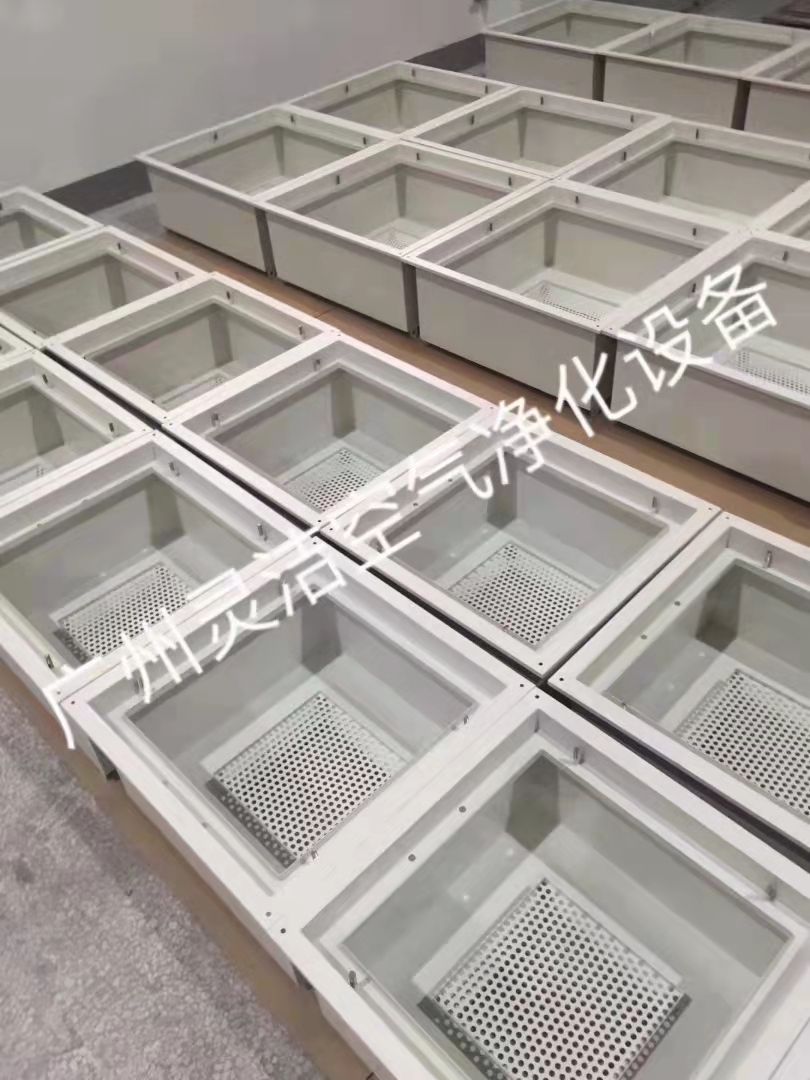

潔淨室采用 FFU 係統時,按 “矩陣式均(jun1)勻布置” 原則,相鄰 FFU 中心距≤1.2m(半導體車間典(diǎn)型間(jiān)距 1.1m),確保風速均勻性。

靜壓箱流體力學優化(huà)

靜(jìng)壓箱截麵積按 “風(fēng)速(sù)≤1.5m/s” 計算(如 1000m³/h 風量對應截麵積≥0.2㎡),並內置 45° 導流板(間距≤0.8m),消除直角湍流區。

醫療(liáo)手術(shù)室送風天花采用 “穹頂(dǐng)式靜壓(yā)箱”,頂部圓弧半徑≥0.5m,引導氣流(liú)均勻(yún)向下。

使用 Fluent/ANSYS 等軟件模擬氣流,重點(diǎn)關(guān)注:

設備陰影區(如(rú)手(shǒu)術台上方無影燈)的渦流強度(湍流係數≤0.15)。

牆角等死角的(de)氣流停滯區麵(miàn)積(應<房間總麵積 5%)。

案例:某電子車間通過仿真發現(xiàn)設備排風口(kǒu)對送風的幹擾,提前將排風口上移 0.8m,避免了(le)氣流對衝。

項(xiàng)目

允許誤差

檢測工具(jù)

預防要點

送風天花水平度 ≤2mm/m 水平儀 龍骨間距≤1.2m,采用鋁(lǚ)合金可調支架(jià)

過濾器安裝密(mì)封性 泄漏率≤0.01% PAO 檢漏儀 密封膠條壓縮量≥50%(矽橡膠條)

風閥執(zhí)行器垂直度 ≤1mm/m 垂直度檢測儀 連杆與風閥軸同心度偏差≤0.5mm

三維定位技術:使用 BIM 模型指導吊頂管線安(ān)裝,確保送風天花上方(fāng)管道與風(fēng)口距離≥1m(消防(fáng)管道需預留 1.5m 淨空)。

預組裝測試:FFU 係統在工廠完成 “風機 - 過濾器 - 框架” 組裝,測試風速(sù)均勻性(偏差≤±5%)後再現場吊裝。

多點風速傳感器:在送風天花下方 0.5m 處布置熱式風速傳感器(精度 ±0.05m/s),每 20㎡設置 1 個(gè)監測點(diǎn),實時(shí)預警(jǐng)風速偏差(chà)>10% 的(de)區域(yù)。

壓力場監控:靜壓箱內安裝微(wēi)型壓力傳感器(量程 0-50Pa),當各點壓差(chà)>3Pa 時觸發報警(可能存在(zài)隔板破損)。

維(wéi)護項目

周期

操(cāo)作內容

過濾器狀態(tài)檢查(chá) 每月 目視檢查過濾器表麵積塵,用壓差表對比初始值,壓差上升≥15% 時記錄(如初始 25Pa,>28.75Pa 需關注)

靜壓箱清潔 每季度 用負(fù)壓(yā)吸塵器(≥20kPa)清理積塵(chén),內壁噴塗抗靜電塗層(表麵電阻≤10⁹Ω)

風機動平衡測試 每年 拆卸葉輪進行動平衡(殘餘不平衡量≤5g・cm),磨損量>1mm 時更換

障礙物管(guǎn)理:送風天花(huā)下方 1.5m 範圍內禁止新增設備(如臨時器械(xiè)車需距天花投影邊緣≥0.8m)。

溫濕度梯度控製:送風溫度與室溫差≤3℃(冬(dōng)季送風溫度宜(yí)比室溫低 1-2℃),避免熱浮力(lì)導致氣流上漂。

製定《氣流組織日常檢測(cè)規程》,明確(què):

煙霧檢測頻率:醫療場所每周(zhōu) 1 次,工業潔(jié)淨室每月(yuè) 1 次,使用丙二醇煙霧發生器(流量 500mL/h)。

絲線法檢測要點:用 5cm 長聚酯絲線,在送風天花下方 0.3m 處均勻布置(間距≤1m),絲線傾斜角度>15° 時標記異(yì)常。

每(měi)半年開(kāi)展 “氣流(liú)異(yì)常應急演練”,模擬:

FFU 風機停機時的備用機組切換(huàn)(切換時間≤30 秒)。

過濾器泄漏時的臨時封堵操作(使用專用密封膠,固化時間≤10 分(fèn)鍾)。

培(péi)訓維護人員掌(zhǎng)握 “氣流異常五步法”:觀測流型→對比數據→分層排查→快速處置(zhì)→效果驗證。

定期(每季度)檢查無影燈支架高度(距送風天花≥1.2m),支架角度變化時需重新進行氣流(liú)檢測。

采用雙路送風係統,主備風機自動切換間隔(gé)≤15 秒,防止單(dān)機組故障導(dǎo)致氣流紊(wěn)亂。

設備安(ān)裝前進行 “氣流兼容性評估”,大型設備(如(rú)光(guāng)刻機)上方(fāng)需設置獨立導流罩(氣流下降角度≤10°)。

每季度對 FFU 電機進行(háng)轉速校準(允許偏差≤±3%),通過 PLC 係統實時監(jiān)控電機電流,異常時自動報警(jǐng)(如電(diàn)流波動>±10%)。

定期性能(néng)評估:每年(nián)委托第三方檢測機構進行氣流組織認證,需滿足:

手術(shù)區氣流垂直度偏差≤5°,非手術區≤10°。

潔淨車間風(fēng)速均勻性(變異係數 CV)≤15%。

數據驅動優化:建立氣流組織數據庫,分析曆史(shǐ)異常數據(如某區域每年冬季出現渦流),提前調整(zhěng)送風參數(如冬季增加 10% 送風量)。

通過將預防措施融入設計、安裝、運維全鏈(liàn)條,可使氣流組織異常發生率降低 70% 以上。對於關鍵場景(如手術室、半導體車間),建議建立 “預防 - 監測 - 處置” 閉環管理係統,結合物(wù)聯(lián)網技術實現氣流狀態的實時預警與智能調(diào)節。